近藤製作所が手がける部品加工の特徴

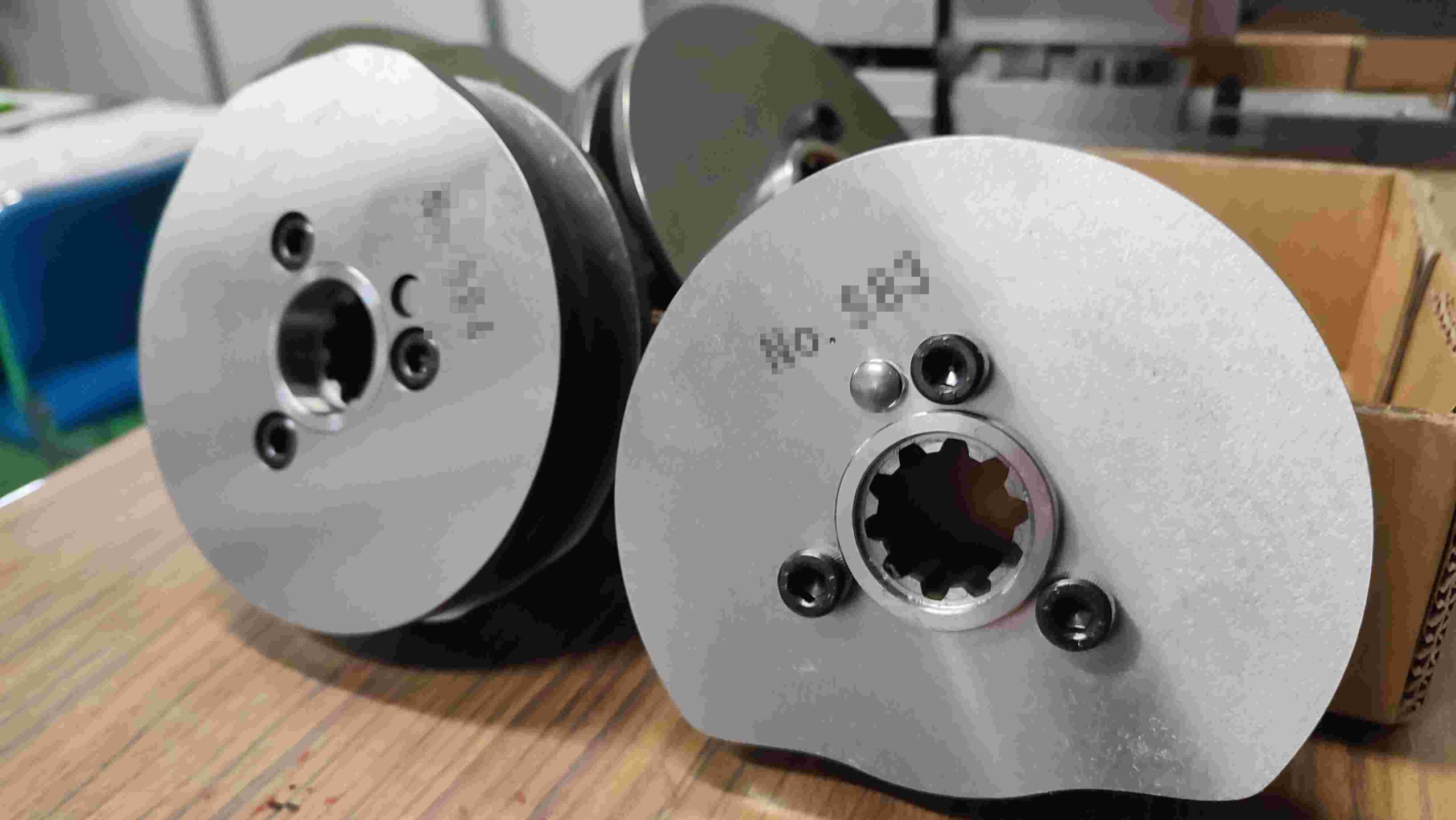

主に自動車部品、玩具部品(鉄道模型・Nゲージ)などを数多く製作しています。

特に細かく、小さい部品の精密加工を得意としており、1点ものや試作品、小ロットなど幅広く対応しています。

1974年創業。2軸加工を経て3軸加工機にステップアップし、正確性とスピードにこだわって業務を行っています。

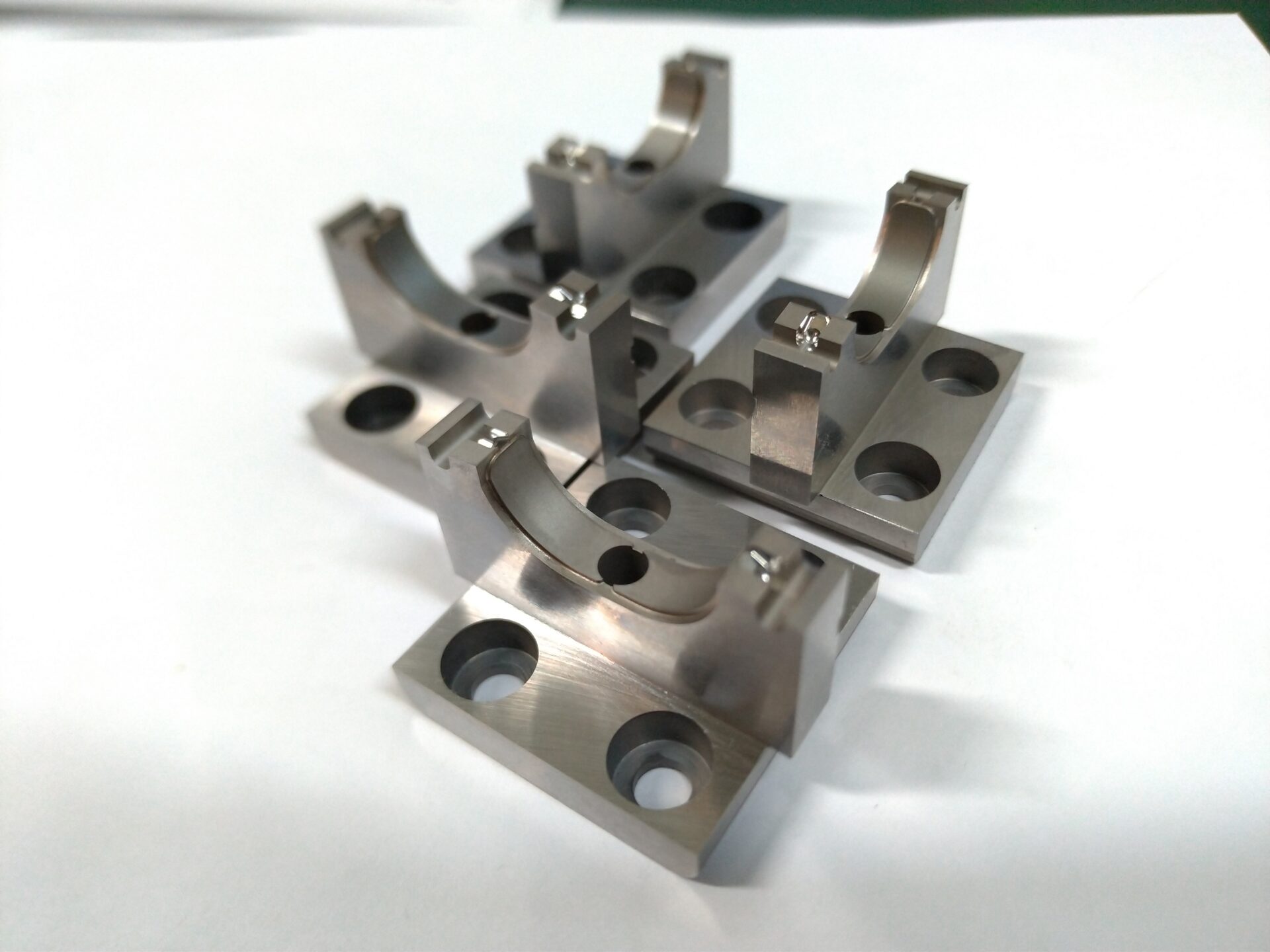

精密な部品の場合、ミクロン単位で公差が決まっています。図面に記載されている数値や規格を遵守し、加工する部品や素材にとってベストな刃物・砥石を使い、角出しなど細かい部分にも細心の注意を払って作業を進めていきます。

主な部品加工技術

マシニング加工

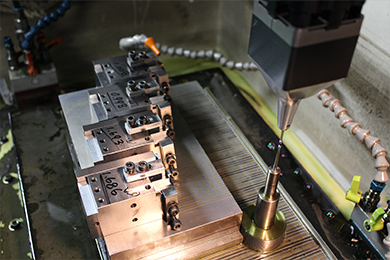

マシニング加工は、小さな部品を精密に加工するために欠かせない技術です。

全制御軸リニアモータ駆動の加工機械によって高精度の加工を実現。

5/100Rのエンドミルを使った超小型精密加工にも対応しています。

高性能加工機械と数多くの案件を手掛けてきた熟練のオペレーターの技術とが融合することで、お客様にご満足をいただける精度と品質をご提供いたします。

通常、技術者が一つずつ手で磨かなければならない鏡面加工など、特殊なものについても機械加工によってスピード対応が可能です。

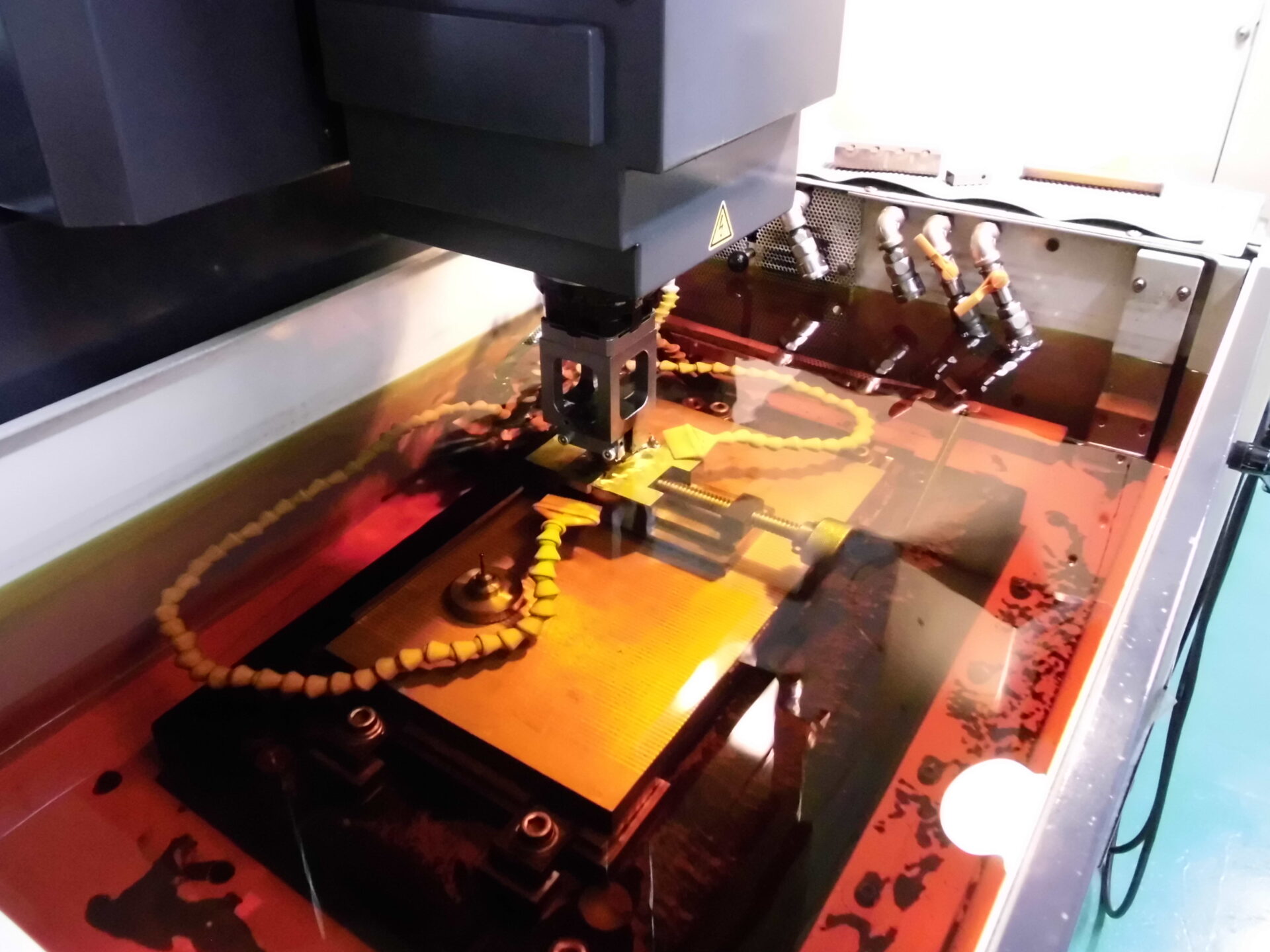

ワイヤーカット加工・型彫放電加工

ワイヤーカット加工は、様々な加工に対応できる万能性が特徴です。

ワイヤー線に電流を流し、金属を少しずつ溶かしながら切断加工を行います。

硬度の高い素材でも比較的加工がしやすいので、作業時間や納期の短縮につながり、スピード対応が可能となります。

弊社では、6台の高性能なワイヤーカット加工機を完備しておりますので、一度に大量の加工も承ることができます。

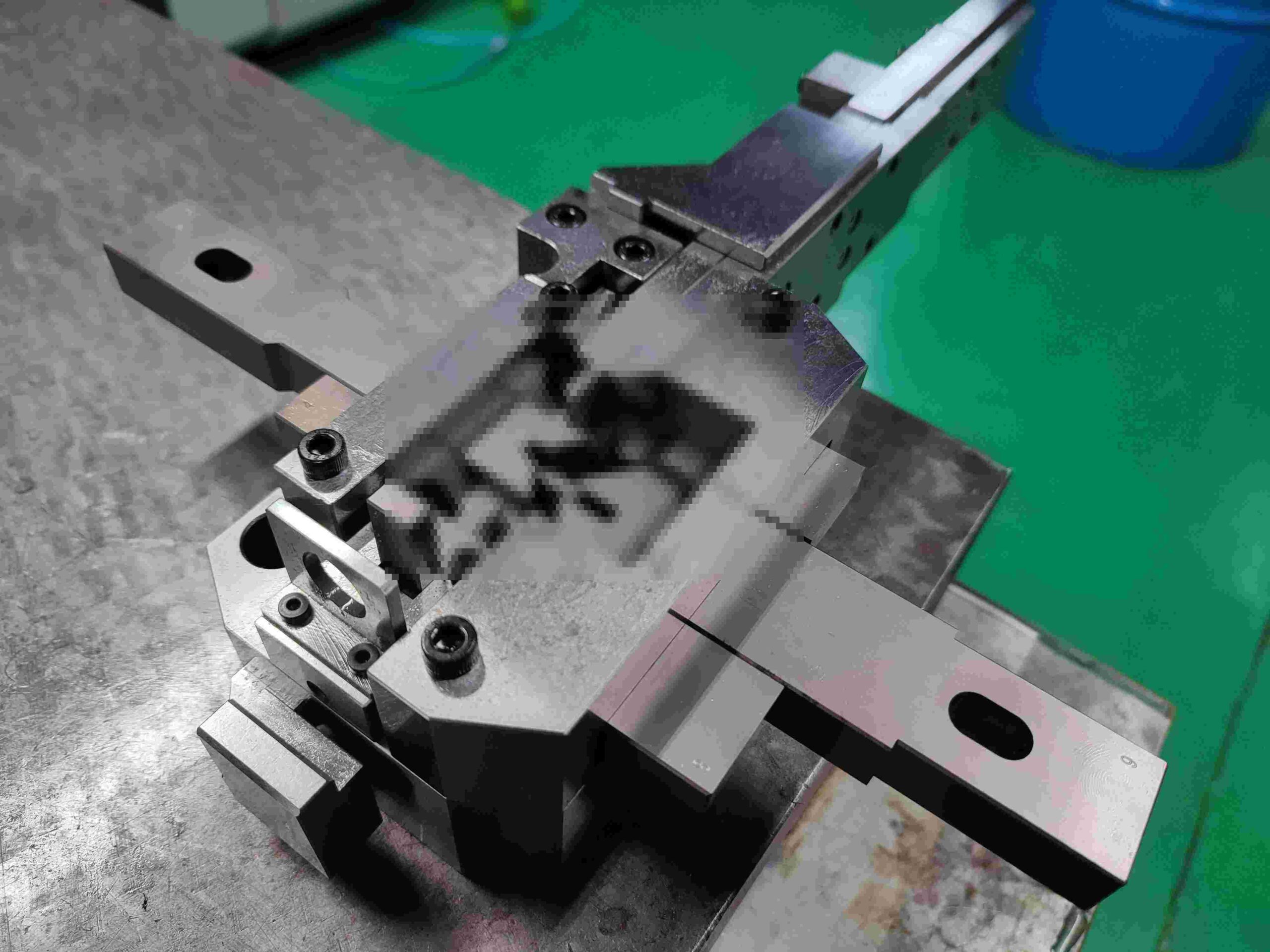

同じく電気を使った加工法として型彫放電加工も行っています。

こちらは複雑な形状はもちろん、底付け、ポケット形状の加工にも対応しています。

部品加工 事例紹介

近藤製作所が手がけた金属部品の事例をご紹介しています。ぜひこちらをご覧ください。